LUCKYTEK

Příklad využití umělé inteligence AI v pekárně pro zvýšení kvality a snížení odpadu až o 70%

Příklad využití umělé inteligence AI v pekárně pro zvýšení kvality a snížení odpadu až o 70%

Použití Průmyslu 4.0 ke snížení plýtvání

Výzva - trvalá snížená kvalita a vysoký odpad

Společnost identifikovala významné ztráty plynoucí ze snížené kvality výroby a vysokého odpadu na jejich lince na toastový chléb.

Mezi problémy které přispívaly k těmto ztrátám patřily:

- Podváha čisté hmotnosti baleného chleba

- Připálený nebo přepečený chléb

- Variabilita velikosti a tvaru

Analýza problému jejich procesními inženýry včetně použití pokročilé analytické platformy nenalezla žádnou klíčovou příčinu problémů.

Ve většině případů, kdy došlo ke ztrátám, nebyla identifikována žádná jasná neefektivita procesů které zkoumali a zdálo se, že všechny kontrolní parametry jsou v povoleném rozsahu.

Řešení

Pomocí nasazení umělé inteligence AI byli procesní inženýři společnosti schopni identifikovat

skryté příčiny jejich výrobních ztrát a získat jasná doporučení, jak těmto neefektivním procesům předcházet.

Produkční týmy pak dostávaly upozornění v reálném čase, jakmile byly tyto nedostatky zjištěny a instrukce jak postupovat aby se předešlo ztrátám dříve, než by k nim došlo.

Odhalte „Proč“: Automatická analýza klíčových příčin

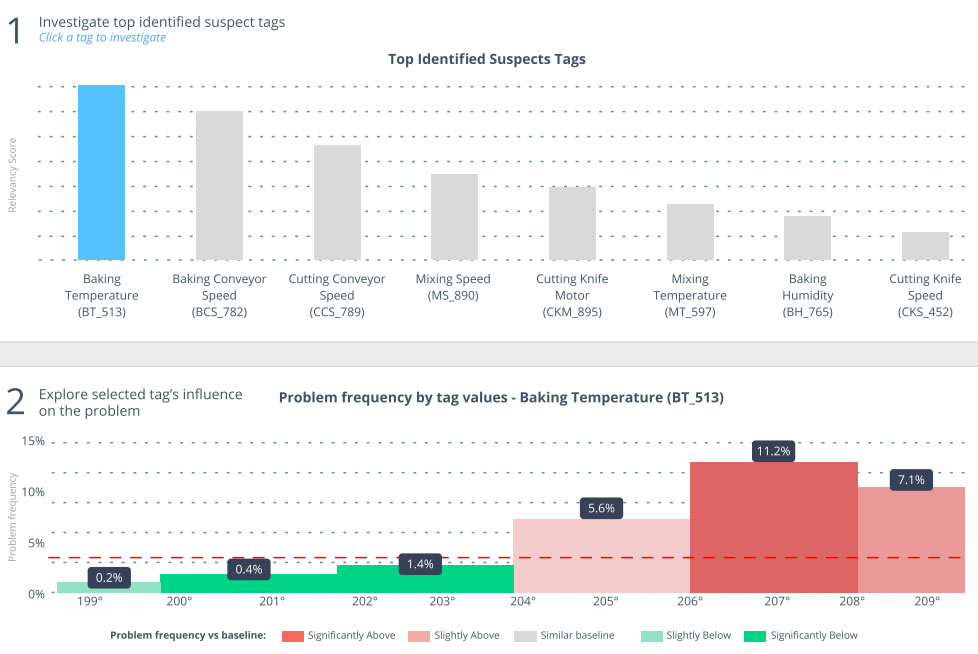

Řešení s využitím umělé inteligence AI sjednotilo a obohatilo všechna data z procesu pekárny včetně surovin a byla použila automatizovaná analýza klíčových příčin ztrát.

Neefektivity procesu, které analýza identifikovala, byly pro lidské oko neviditelné, protože byly způsobeny složitou kombinací chování mezi stovkami vzájemně souvisejících výrobních parametrů.

Například v případě vracení toastového chleba z důvodu podváhy analýza zjistila, že když teplota pečení byla vyšší než 204 stupňů a rychlost pečícího dopravníku byla nižší než 5 m/s, se případy podváhy několikanásobně zvýšily.

Tento problém nebyl odhalen procesními inženýry, protože jak teplota, tak dopravníková rychlost byla v jejich povoleném rozsahu.

Se stovkami výrobních parametrů a ještě více vzájemných vztahů mezi těmito parametry, bylo pro procesní inženýry prostě nemožné zachytit toto jedinečné chování výrobního procesu vedoucí ke ztrátám.

Pochopte „Jak“: Prediktivní doporučení

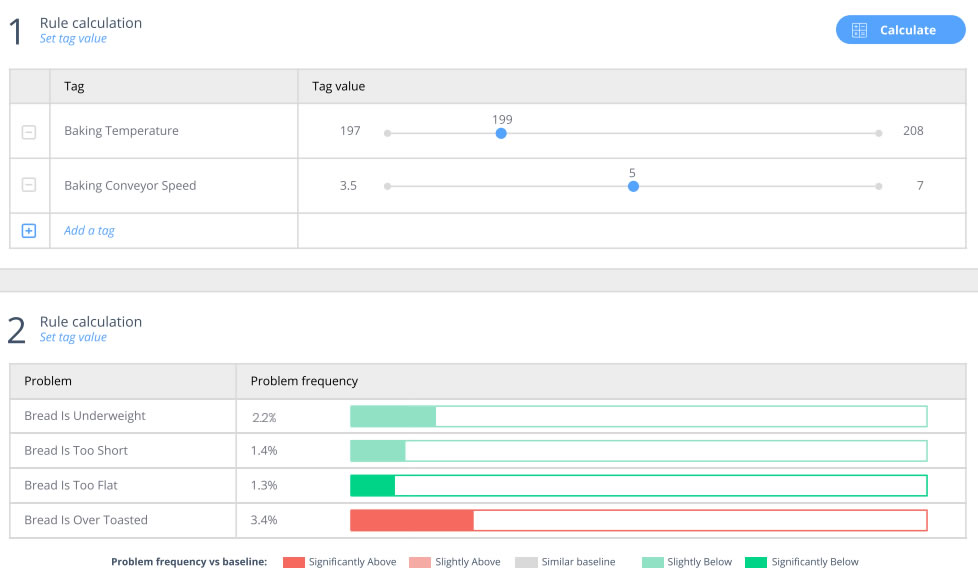

Po identifikaci hlavních příčin ztrát byl vyvinut systém který generuje sadu prediktivních doporučení jak optimálně nastavit výrobní proces.

Například jak minimalizovat případy podváhy přesným nastavením teploty pečení a rychlosti dopravníku bez negativního ovlivňění dalších výrobních parametrů.

Vědět „kdy“ – Proaktivní upozornění

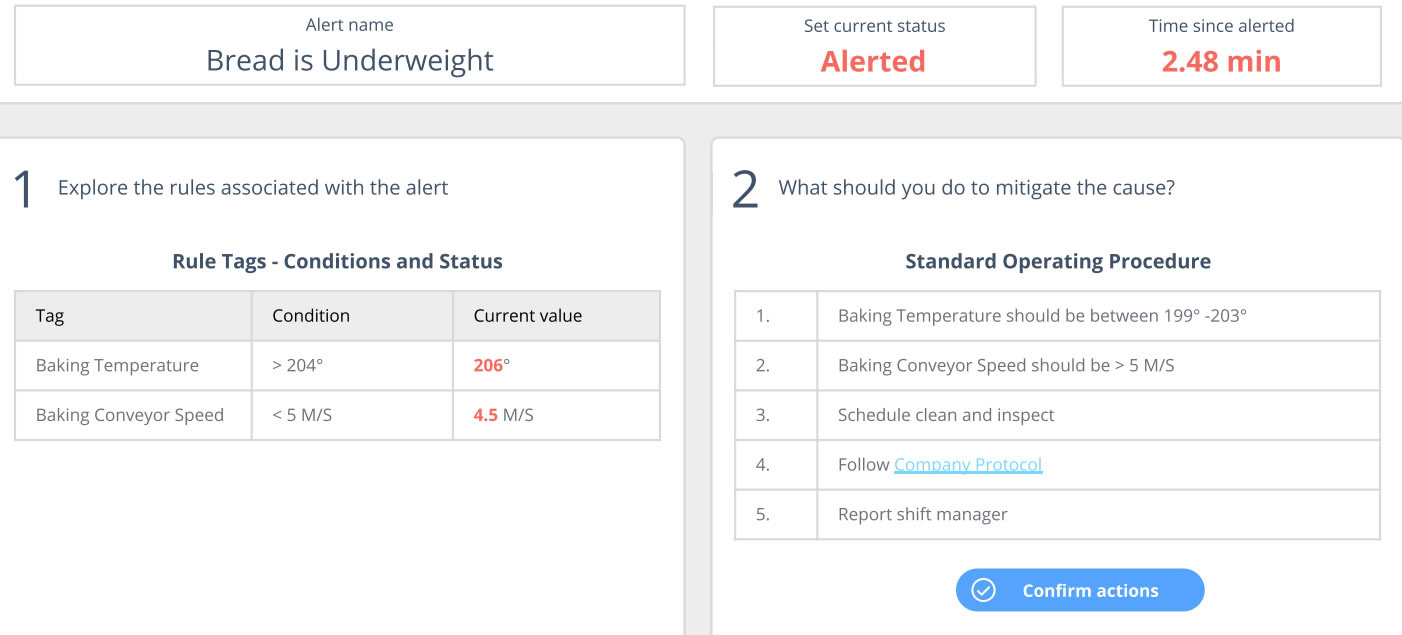

Prediktivní doporučení byla poté převedena na proaktivní upozornění, která byla prezentována výrobnímu týmu prostřednictvím jednoduché, intuitivní obrazovky, jakmile došlo k neefektivitě souvisejících procesů.

Výstrahy jasně označovaly hlavní příčiny problému, spolu se souborem standardních operačních postupů, takže výrobní týmy přesně věděly, co a kdy mají dělat.

Výsledek: Vyšší kvalita + méně odpadu = úspora 1 milion EUR na jedné výrobní lince

Společnost na této jedné výrobní lince toastového chleba dosáhla ročních úspor ve výši téměř 1 milionu EUR výrazným snížením ztrát kvůli problémům s kvalitou a odpadem pomocí řešení s využitím umělé inteligence AI.

Navíc se jejich výrobní týmy naučily 138 zcela nových seřizovacích strategií výrobní linky což jim umožní efektivně porozumět a zvládnout jejich výrobní procesy v dlouhodobém horizontu.

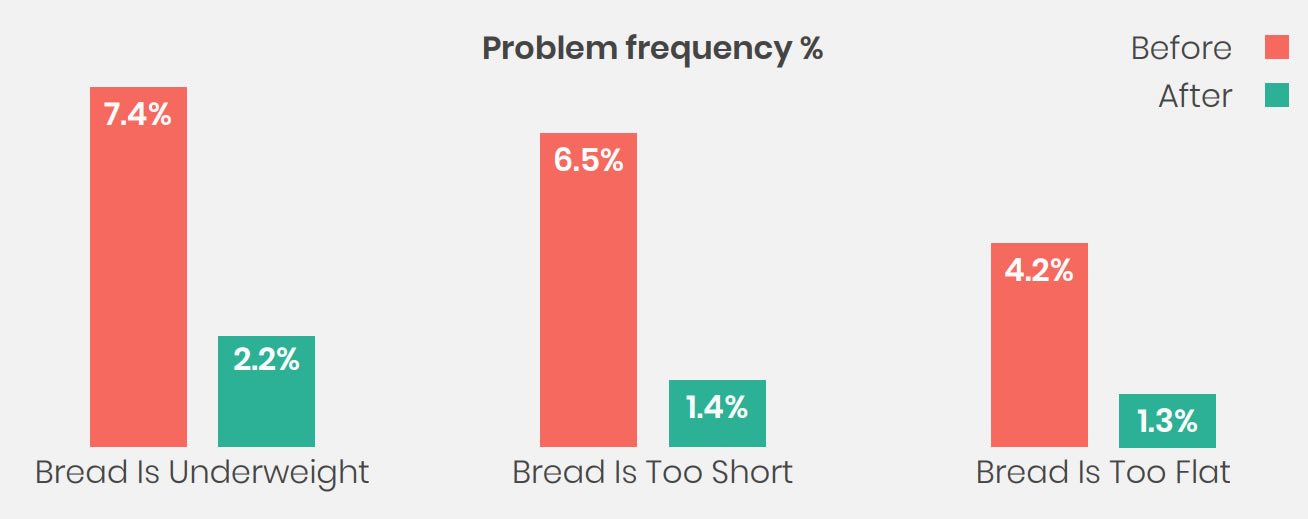

Míra plýtvání v důsledku podváhy byla snížena ze 7,4 % na pouhých 2,2 % což je obrovské zlepšení.

To také umožnilo společnosti zvýšit výrobní kapacitu eliminací odpadů a optimalizací jejich výrobních procesů.

Stejně důležité je, že jejich výrobní týmy získaly mnohem hlubší porozumění jejich výrobním procesům.

Tyto poznatky byly poté převedeny do konkrétních metrik pro hodnocení efektivity výrobního procesu.

To následně značně zvýšilo produktivitu výroby toastového chleba.